先日、これまたローカルの局長さんから「ON AIR」サインランプをいただきました。セリアで販売されているもので、シリーズに「非常口」、「使用中」等があるそうです。

アマチュア無線局の局長さんたちは、これを改造して送信中に「ON AIR」を点灯させるのが流行っている(いた?)そうです。既に、一周いや二周遅れの感はありますが、しょぼ波とはいっても当局もアマチュア無線局の端くれ、ちょっと改造に挑戦してみることにしました。

SNSをみるといくつもの改造例がありますが、方式は大体以下の2方式のようです。

- PTT/SEND制御信号方式

送信機をONにする信号(PTTやSEND端子)を使ってランプを点灯させる方式

無線機一台に対し、一つの「ON AIR」ランプを点灯させるのであれば、これが一番簡単確実 - キャリアセンス方式

送信したときのRF信号を検出して、ランプを点灯する方法

ハンディ機などPTT/SEND制御信号を取り出しにくいリグ、複数台のリグで使いまわす場合はこちらの方が便利そう

ただし、SSBやCWの場合はパカパカ点灯になりそうです。

どうせ自分で作るなら、やっぱりキャリアセンス方式でやってみたいですよね。よくわからないけどカッコよさそうだし。

SNSを探すと、いくつか製作例がみつかりました。ほとんどは1N60で検波し後段のTrでLEDをONするという回路構成ですね。1N60はGeダイオードとして有名ですが、最近はショットキータイプになっているみたいです。早速作ってみたところ、430MHz ハンディ機だと上手く動作しました。しかし、固定(モービル)機だと上手く点灯しないことがありました。ハンディ機だとホイップアンテナとランプの距離が近いため、電界強度が強くできるのに対し、固定(モービル)機機は、アンテナとランプの距離が離れるため電界強度が少し弱くなるので点灯できないではないかと思います。ランプにアンテナを付け、リグ本体からの輻射を上手く検出できれば良いのですが、適当なリード線をアンテナとして使っただけでは、良い結果が得られませんでした。私は10W以下のローパワー機をつかっているので確認できませんが、ハイパワー機であれば点灯できるのかもしれません。また、私が主に運用している1200MHz帯ではランプを点灯させることはできませんでした。まぁ、1N60で1200MHz帯はちょっと厳しいんでしょう。

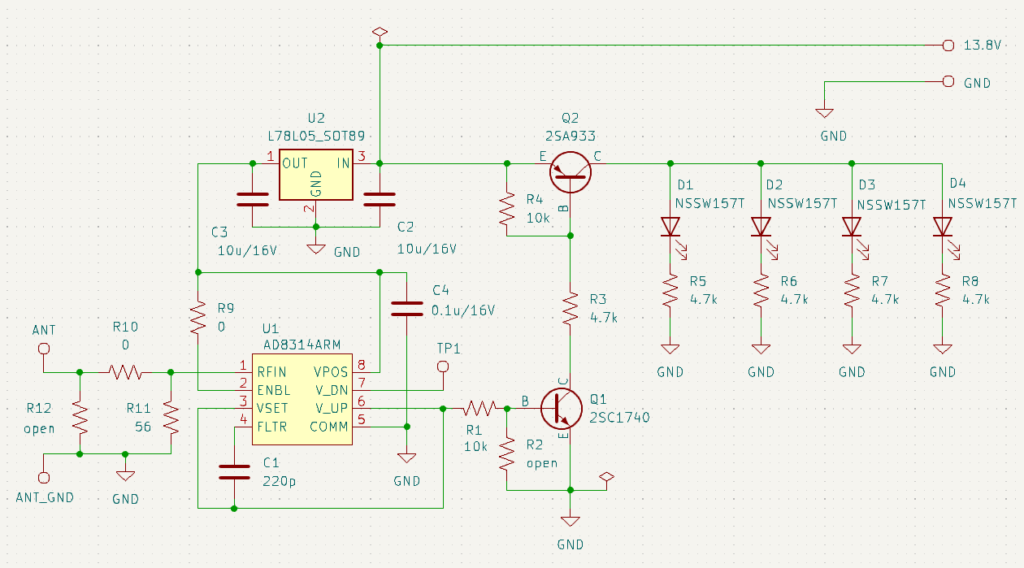

なにか良い方法が無いかと調べていたら、名張市つつじが丘おもちゃ病院 でAD8314を使ったRFチェッカーを作られているのを見つけました。AD8314は、0.1~2.4GHzに対応したRFログアンプです。このICを使えば、1.2GHz対応もできそうです。

一方、「ON AIR」ランプは100均の商品ということもあり、LED一個で光らせているため、かなりのムラがあります。まぁ、100円のおもちゃにしては、これでも十分すぎる構成だと思います。自分で作ろうとしても100円じゃなにもできません。このランプを譲っていただいた局長さんの情報では、LEDを複数個配置してムラを改善された方もいるとかで、早速、秋月電子からチップLEDを購入されていました。また、オリジナルはLR44を2個使うようになっていますが、13.8Vで点灯させたいとのことでしたので、以下の回路にしました。

キチンと計算するのが面倒(いや出来ないだけ…)だったので、AD8314の入力にアッテネーターを入れらるようにしたり、R2でON電圧を調整できるように回路上配慮しましたが、とりあえずは回路図の定数で良さそうです。感度が足りない場合は、リード線等をアンテナとして適当な位置につけてください。

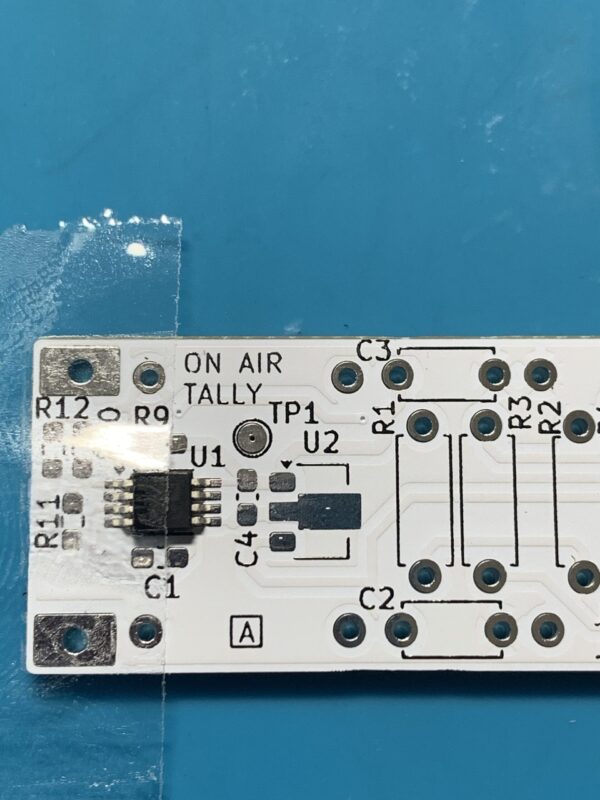

1台ならばユニバーサル基板で組んでも良いのですが、少なくとも2台はつくることになりそうなので、さっさとプリント基板を作ることにし、KiCadでパターンを引いてJLCPCBに発注しました。

部品

- AD8314ARM

アナログデバイセズのRF Detector/Controller ICです。MSOPパッケージでマーキングは J5A です。

AliExpressで購入しました。 - NSSW157T

日亜化学のチップLEDです。OMさんが秋月電子で購入されたものです。テレビのバックライト用LEDのようです。高輝度タイプですが実機で輝度を確認し、電流制限抵抗R5~8を4.7kΩにし、かなり輝度を下げて使用しています。もし、13.8V以下で使用する場合は抵抗値を調整した方が良いかもしれません。 - 78L05 SOT89

SOT89パッケージの汎用5V 0.1A三端子レギュレータです。

AD8314の動作電圧範囲が2.7~5.5Vなので、13.8Vから5Vに降圧させて供給します。互換品でOKです。

約9V降圧させないといけませんが、AD8314の消費電流も小さいので熱くはなりません。 - トランジスタ 2SC1740, 2SA933

他にも2SC1815, 2SA1015等適当なトランジスタでもつかえます。コンプリメンタリである必要はありません。

hFEランクも気にする必要はありません。基板を設計するときにライブラリを誤ったので、CBE配列のBC547, BC557の方が良いかもしれません。

その場合は、2SC1740を BC547に、2SA933をBC557に置き換え、シルク印刷どおりに挿入してください。 - 抵抗

AD8314周辺の抵抗R9~12は、1608サイズのチップ抵抗にしました。R9,R10はゼロΩなのでハンダでブリッジさせてもOKです。

LEDの電流制限用抵抗R5~8は、1/2Wサイズの抵抗が配置できるように10mmピッチにしましたが、4.7kΩにしたので1/6Wの小型でもOKです。

R1~R4は、1/6Wの小型でOKです。 - コンデンサ

C2,C3は手持ちの10uF/16Vのアキシャルセラミックコンデンサにしましたが、1uF程度のものでも問題ありません。

C1は1608サイズのチップセラミックコンデンサです。

C4は1608サイズのチップセラミックコンデンサです。

組み立て

ハンダ付け

- 部品のハンダ付けは背の低い部品から取り付けるのが基本ですが、LEDは発光面が柔らかいシリコン樹脂でケースもプラスチックで壊れやすいので最後の方に付けます。

- ハンダ付けに慣れていない方はフラックスを使うとやり易いと思います。フラックスは薄く少量でOKです。塗りすぎないように注意します。YouTubeで良く見るハンダづけ動画はフラックスつけすぎです。慣れてくれば糸ハンダに入っているフラックスで十分きれいにハンダづけできるようになりますが、今回はフラックスを使ってハンダづけする手順で説明します。

- U1 AD8314は、セロハンテープで仮止めします。

セロハンテープはICを半分だけ覆うようにします。ハンダ付けする前にフラックスを薄く塗ります。

ICのピンと基板ランドの境目にハンダごてをあて、ピンと基板の両方を温めハンダを少量付けます。ハンダはなるべく細いものが使いやすいです。私は0.5mmΦのハンダを使っています。もし、ハンダがはみ出て隣のピンとショートしてしまった場合は、後からハンダ吸い取り線で取り除きます。

片側のハンダが終わったら、セロテープを剥がし、反対側のはんだ付けをします。 - U2 78L05はピンセットで固定しながらハンダ付けします。基板にフラックスを薄く塗っておくと片手でのハンダ付けもやり易いです。端子が浮いてハンダ不良になりやすいので、きちんとついているかチェックしましょう。

- チップセラミックコンデンサは、ハンダ付けに自信がない場合は無くても大丈夫でしょう。

C1はノイズによる誤点灯や、パルス的なキャリアの時に点灯をホールドする効果があると思いますが、この場合は定数の見直しが必要だと思います。

C4も「ON AIR」ランプとして使用する分には、無くても問題ないと思います。きっとC3が頑張ってくれるでしょう。

積層セラミックコンデンサ(MLCC)を手付けするとクラックを発生させ、そのまま使っているとショートする可能性があるので、つけない方が良いかな。。。 - トランジスタ以外のスルーホール部品を取り付けます。

- LEDを取り付けます。LEDは発光面が柔らかいシリコン樹脂で外殻も薄いプラスチックなので慎重に取り扱ってください。特に、表面には触らないように注意します。

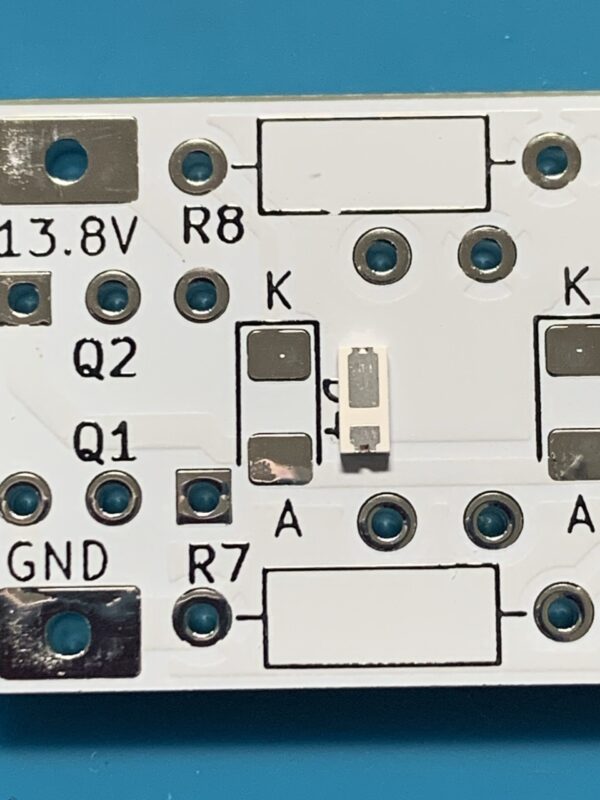

LEDは極性があるので向きを間違えないようにします。端子が広い方がK(カソード)です。写真はLEDを裏返し、端子面から見たたものです。取り付けるときは、黄色い(発光)面が表になるようにします。

LEDを置く前にフラックスを薄く塗っておきます。ピンセットで慎重にLEDを掴み固定します。

ハンダこてに少しハンダを付けて、LEDの側面とランドに当てハンダ付けします。反対がわもハンダ付けします。 - 最後にトランジスタを取り付けます。

Q1 2SC1740、Q2 2SA933を指定していますが、基板を設計するときに部品ライブラリを間違えました(笑) 基板のシルクは 左から CBEですが、2SC1740, 2SA933は左からECBです。うま~くピンを合わせて挿入します(笑) また、後からケースに組み込みやすいようになるべく足が短くなるようにした方が良いです。チップトランジスタにしておけば良かった~(後悔)

もちろん、CBE配列のトランジスタ(BC547, BD557等)であれば、シルク印刷に合わせて挿入すればOKです。

このとき、LEDに触らないように注意します。 - ハンダ付けが終わったら、基板上のフラックスをアルコールと綿棒を使ってきれいにふき取ります。このときもLEDの表面には触らないように、アルコールが付着しないように注意します。

基板は、なるべく光を反射するように白色にしていますので、汚れが残らないように表面をきれいにしてください。

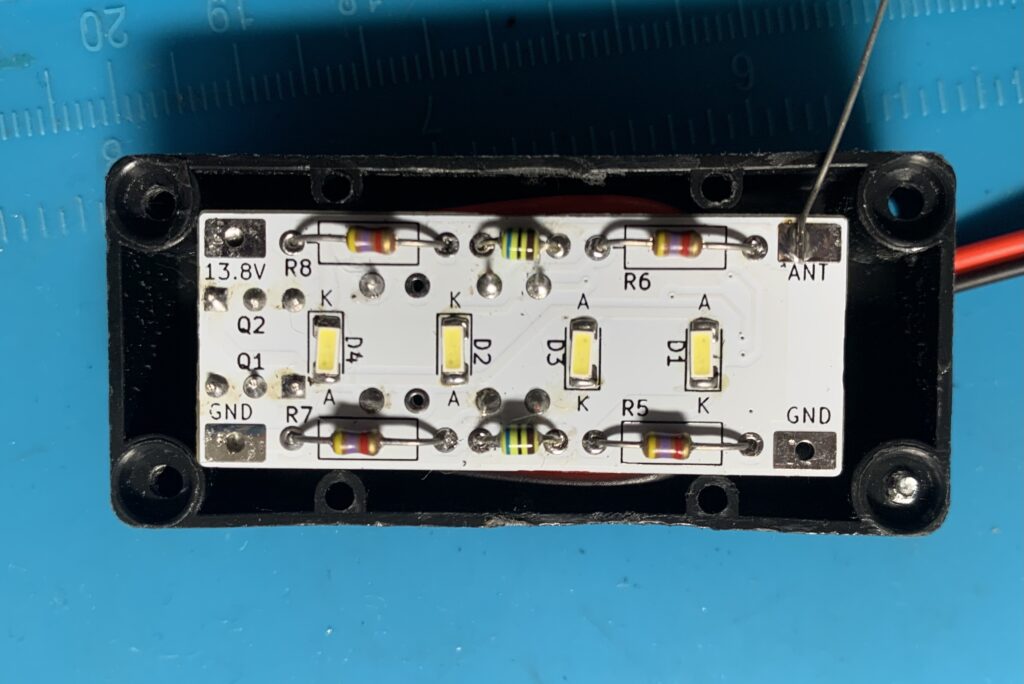

部品を付け終わった基板

こんな感じになります。

作り易さを考えてスルーホール部品を使ったつもりでしたが、チップ部品をゼロにできない時点で全てチップ部品に方向転換しておけばもっとスッキリした基板にできましたね。何考えてたんでしょうね。

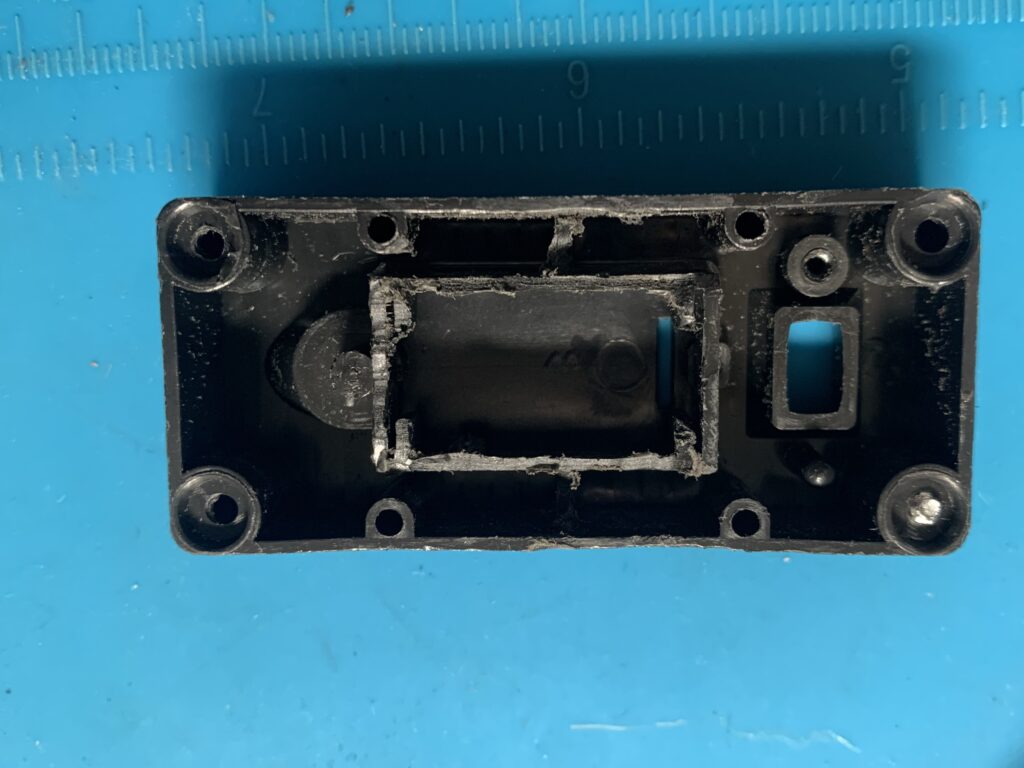

ケース加工

いつも憂鬱なケース加工です。まずは、最終的に基板を組み込んだ状態の写真です。

ディスプレイ(表示面)パネル位置決めのボス穴と基板が面一になるように加工します。

基板はディスプレイ(表示面側)パネルで挟んで固定します。

電池ボックスを削って、基板をのせた時に基板とケースが面一になるように加工します。

スイッチは取り外し、この穴から電源コードを引き込みます。常時ONです(笑)

スイッチが必要な方は外付けしてくださいね。ルーターとカッターナイフで加工しました。

面一になるように加工するので、部品をはんだ付けする前に生基板の状態でケース加工してしまった方がやり易いですね。電源コードを通すためにリブも少しけずっておきます。

完成写真

アンテナは用途に合わせて調整してください。また、電源ラインのどこかにヒューズを入れてください。

環境によっては、誤点灯が発生する場合があります。例えば、近くで携帯電話を使うと点灯することがあると思います。まぁ、そこはご愛敬ということで。。。どうしても我慢ならないという方は上で説明した抵抗を調整してみてください。完璧を求めるものではないと思うので、そこそこで妥協しましょう。

使用したICが0.1~2.5GHzなので、HF帯で使用できるかはわかりません。144, 430,1200MHzでは動作することを確認しました。

ハンディ機とホイップアンテナでは十分な感度で点灯しますが、外部アンテナを使用するモービル機、固定機でローパワーだと検出用のアンテナを工夫しないとうまく検出できないことがあります。

単なるお遊びにしては、ちょっと大げさな改造になってしまいましたが、将来「おもちゃの病院」を開業することがあれば役に立つかもしれませんね(笑)

もし、作ってみたいという方は、若干 生基板の余りがありますので、

honkytonk.jp(at)gmail.com までメールでお問い合わせください。

※スパム防止のため(at)を@にかえてください。

実費程度でお分けしたいと思います。ただし、基板の発送は日本国内に限らせていただきます。

なお、お分けするのは生基板のみです。部品手配と実装はご自身でお願いします。

改良版の基板も作りました。ご興味がありましたらこちらもご覧ください。

以下を条件とさせていただきます。

- 実際にON AIRランプを作っていただける方

おもちゃの病院用でもOKです(笑) - できれば、作った後に、簡単な動作報告(写真等)、感想等をいただける方(必須ではありません)

- 電子工作の経験があり、チップ部品のはんだ付けができる方

または、お近くにサポートしていただける知り合いがいる方が望ましい

(0.65mmピッチの表面実装IC、1608サイズのチップ部品のはんだ付けが必要です) - テスターを所有、または手配可能な方

- もし、動作しない場合でもノークレームでお願いします

また、修理等はお受けできません - いかなる不具合や損失が発生しても、当方は一切の責任を負いません